João Enzo da Cruz

João Enzo da Cruz

- ,

- Business Intelligence

- Członek od: 02 Oct 2025

Manutenção elétrica urgente: evite falhas e multas NBR

O planejamento manutenção de sistemas elétricos é a espinha dorsal da gestão de ativos em instalações industriais, comerciais e prediais; seu objetivo é reduzir riscos de choque elétrico, incêndio e paradas não programadas, além de garantir conformidade com a NBR 5410 e a NR-10. Um plano robusto integra análise de risco, cronograma de intervenções, recursos humanos qualificados, documentação técnica e medidas de segurança como bloqueio e etiquetagem e permissão de trabalho. A seguir, apresenta-se um guia técnico e aprofundado para elaborar, implementar e auditar programas de manutenção elétrica com engenheiro responsável elétrica com foco em segurança, conformidade e eficiência operacional.

Antes de detalhar processos e ferramentas, vale contextualizar a finalidade: reduzir a probabilidade de eventos elétricos indesejáveis e mitigar suas consequências financeiras e humanas. Um plano bem estruturado transforma a manutenção de um custo reativo em um investimento preventivo e de continuidade de negócios.

Transição: entender os princípios fundamentais dá base para qualquer programa de manutenção; a próxima seção explica objetivos, indicadores e benefícios diretos.

Princípios fundamentais e objetivos do planejamento de manutenção elétrica

Objetivos essenciais

O plano deve ser orientado por metas mensuráveis: garantir confiabilidade de alimentação, minimizar tempo médio de reparo (MTTR), maximizar tempo entre falhas (MTBF), reduzir incidentes de segurança e assegurar conformidade normativa. Priorizar sistemas críticos — núcleos de energia, painéis de baixa e média tensão, geradores, UPS e sistemas de proteção — assegura continuidade das funções essenciais.

Benefícios de segurança e conformidade

Manutenção sistemática reduz riscos de arco elétrico, superaquecimento e falha de isolamento, mitigando exposições que violariam a NR-10. A adoção de rotinas de inspeção auxilia no atendimento aos requisitos da NBR 5410 referentes a proteção contra contatos diretos e indiretos, seccionamento e coordenação de proteção.

Indicadores e métricas chave

KPIs recomendados: MTBF, MTTR, disponibilidade (%), taxa de incidentes por 1.000 h-homem, tempo médio entre manutenções (TMBM), custo por hora de indisponibilidade e percentual de planos preventivos concluídos no prazo. Esses indicadores orientam decisões de investimento e priorização de intervenções.

Transição: com os princípios claros, o próximo passo é alinhar o plano ao arcabouço normativo e às responsabilidades legais.

Marco normativo, responsabilidades legais e requisitos regulatórios

NR-10: segurança em instalações e serviços em eletricidade

A NR-10 impõe medidas de proteção coletiva e individual, capacitação, e análise de risco antes de qualquer trabalho em instalações elétricas. O planejamento deve documentar treinamentos, procedimentos operacionais, análises de risco e permissão para trabalho elétrico. É obrigatório o registro de habilitação e reciclagem dos trabalhadores.

NBR 5410 e critérios de projeto e manutenção

A NBR 5410 define requisitos para instalações de baixa tensão, incluindo seccionamento, proteção contra sobrecorrente, dimensionamento de condutores e aterramento. O plano de manutenção deve contemplar inspeções periódicas em conformidade com estas exigências, verificando, por exemplo, continuidade de proteção diferencial e integridade do sistema de aterramento.

Responsabilidades da gestão e do empregador

O empregador é responsável por garantir recursos e procedimentos para cumprimento das normas, incluindo disponibilizar EPI e EPC, garantir habilitação do pessoal e manter documentação técnica atualizada. Contratos com terceiros devem especificar responsabilidades, limites de atividade e exigências de capacitação.

Transição: para priorizar intervenções, é necessário um processo formal de identificação de riscos e análise de criticidade; a seguir, como fazer essa avaliação.

Avaliação de riscos e análise de criticidade

Inventário e mapeamento de ativos

Elabore um inventário completo com diagrama unifilar, dados de fabricante, corrente nominal, tensão, potência, datas de instalação e históricos de manutenção. Classifique ativos por criticidade funcional (impacto na produção, segurança e meio ambiente).

Métodos de análise de risco

Empregue matriz de probabilidade x severidade, FMEA (Análise dos Modos e Efeitos de Falha) e árvore de falhas para priorizar ações. Para riscos elétricos, avalie potencial de arco elétrico (energia incidente), corrente de falta disponível e risco de choque direto/indireto.

Critérios para priorização

Combine criticidade com custo de falha e frequência histórica. Ativos com alta criticidade e alta probabilidade de falha exigem inspeções mais frequentes, monitoramento preditivo e estoques críticos de peças de reposição.

Transição: com riscos identificados, escolha estratégias de manutenção adequadas; a seção seguinte descreve tipos e técnicas e sua aplicação segura.

Estratégias de manutenção: preventiva, preditiva, corretiva e gerencial

Manutenção preventiva estruturada

Manutenção preventiva baseia-se em inspeções periódicas e troca programada de componentes com vida útil conhecida (filtros, baterias, contatos de relés). Calendários devem derivar de histórico, recomendações do fabricante e análise de criticidade. Procedimentos escritos detalham sequência, medidas de segurança, e critérios de aceitação.

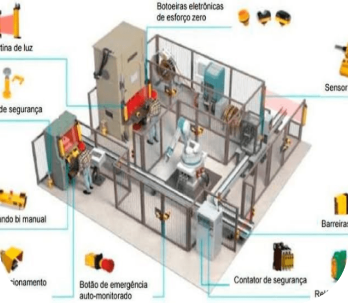

Manutenção preditiva e tecnologias habilitadoras

Manutenção preditiva utiliza medições para identificar deterioração antes da falha: termografia para pontos quentes, análise de vibração em motores, ultrassom para arcos e folgas de contatos, análise de óleo em transformadores, e monitoramento online de correntes e harmônicas. Integração com sistemas de gestão permite alertas e programação automática de ordens de serviço.

Manutenção corretiva com gestão otimizada

Procedimentos de correção devem minimizar tempo de exposição e garantir reaplicação de medidas de segurança. Sempre que possível, priorize correções em condições de desenergização planejada; se necessário trabalhar em tensão, adote técnicas de trabalho em tensão com risco controlado conforme NR-10 e empregue EPC adequados.

Reliability-Centered Maintenance (RCM)

O RCM prioriza funções críticas e adapta estratégias por modo de falha. Integra FMEA, custo de falha e disponibilidade requerida para definir tarefas preventivas e preditivas otimizadas.

manutenção exige planejamento detalhado de atividades, recursos e procedimentos de segurança; a próxima seção descreve como estruturar ordens de serviço e logística.

Planejamento operacional: cronograma, ordens de serviço e recursos

Criação de ordens de serviço e procedimentos de trabalho

Cada intervenção deve ter uma ordem de serviço com escopo, tarefas, responsáveis, ferramentas, peças, EPI/EPC necessários e critérios de conclusão. Procedimentos padrão (SOP) descrevem passos, checagens elétricas e medidas de segurança, incluindo sequência de reenergização e testes pós-serviço.

Programação e janela de parada

Defina janelas de parada considerando processos produtivos e coordene com áreas impactadas. Use janelas predefinidas para manutenção preventiva e reserve emergências com níveis de prioridade. Planejamento de shutdowns deve incluir simulações, cronograma de etapas e equipes de contenção.

Recursos humanos e competências

Equipes devem ser qualificadas conforme exigências da NR-10 e possuir certificações/competências registradas. Assegure escalas de plantão, treinamento em primeiros socorros e resgate, e programa de reciclagem periódica. Para trabalhos em média tensão, exija pessoal habilitado e supervisionado.

Ferramentas, calibração e equipamentos de teste

Mantenha inventário de ferramentas calibradas: multímetros com CAT apropriado, pinças amperimétricas, termovisores, megômetros, analisadores de potência e kits para testes de relés. Calibração assegura leituras confiáveis e conformidade documental.

Transição: executar intervenções elétricas envolve riscos específicos; a seguir, medidas de segurança, permissões e controle de energia.

Segurança operacional: controle de energia, bloqueio/etiquetagem e trabalho em tensão

Permissão para trabalho e análise de risco

Permissão de trabalho precede atividades elétricas de risco. Deve conter avaliação de risco, medidas de controle, responsáveis, e vigência. Analise risco residual e valide requisitos de EPI/EPC antes do início.

Bloqueio e etiquetagem (Lockout-Tagout)

Implementar bloqueio e etiquetagem para isolamentos mecânicos e elétricos, com identificação única, chave controlada e registro de responsáveis. Sistemas de bloqueio devem ser padronizados e ensaiados em simulações periódicas.

Trabalho em tensão e mitigação de risco de arco elétrico

Trabalhos em tensão só quando impraticável a desenergização e mediante justificativa técnica. Avalie energia incidente e determine RPE (índice de proteção contra arco) necessário; use vestimenta de proteção contra arco, face shield, e barreiras. Disciplina rígida e liderança técnica são imprescindíveis.

Sistemas de aterramento temporário e descargas seguras

Para garantir descarga segura após isolamento, aplique aterramento temporário com cabos dimensionados à corrente de falta. Confirme ausência de potencial com instrumentos adequados antes de iniciar trabalho. Documente procedimentos e verifique conexões.

Transição: segurança depende também de inspeções e técnicas de diagnóstico; a próxima seção descreve métodos instrumentais de avaliação do estado elétrico.

Técnicas de diagnóstico e monitoramento preditivo detalhado

Termografia infravermelha

A termografia identifica pontos quentes em conexões, disjuntores e transformadores. Crie rotinas com imagens comparativas, critérios de alarme (ex.: ΔT em relação ao ponto médio) e ações corretivas imediatas para anomalias. Realize com equipamento calibrado e operador qualificado.

Ensaios elétricos: resistência de isolamento e continuidade

Use megômetro para medir resistência de isolamento e identificar degradação dielétrica. Ensaios de continuidade e quedas de tensão devem checar condutores, emendas e barramentos. Procedimentos determinam valores aceitáveis segundo tipo de equipamento e tensão.

Análise de vibração e monitoramento de motores

Motores e bombas requerem análise de vibração, alinhamento e monitoramento de correntes para detectar desequilíbrio, desgaste de rolamentos ou desalinhamento. Indicadores precoces permitem planejar intervenções sem paradas emergenciais.

Monitoramento online e integração em CMMS

Sistemas SCADA e sensores IoT permitem coleta contínua de valores de corrente, tensão, temperatura e harmônicos. Integre dados ao CMMS para geração automática de ordens de serviço e análise de tendências.

Transição: os resultados das inspeções e medições exigem registro sistemático; a seção seguinte explica documentação, gestão de registros e auditoria.

Documentação, registros e auditoria técnica

Registro de manutenção e histórico técnico

Mantenha registros detalhados: ordens de serviço, relatórios de inspeção, fotos de termografia, certificados de calibração, laudos de ensaios e lista de peças substituídas. Esses documentos suportam decisões e demonstram conformidade em auditorias.

Procedimentos e planos atualizados

Atualize as-built, diagramas unifilares e listas de materiais após cada intervenção. Procedimentos desatualizados geram risco operacional e não cumprem NBR/N R-10 em auditorias.

Auditorias internas e externas

Auditorias periódicas verificam aderência a processos, treinamentos, vigência de certificações e efetividade das ações corretivas. Inclua checklists baseados em NR-10 e NBR 5410 e acompanhe planos de ação com prazos e responsáveis.

Transição: políticas e documentação só são eficazes com equipe competente; a próxima seção aborda formação e gestão de pessoal.

Competência, treinamento e gestão de pessoas

Formação e habilitação técnica

Implemente programa de formação contínua que cubra fundamentos elétricos, práticas seguras, uso de instrumentos, diagnóstico por termografia e procedimentos de emergência. Documente atrelações de competências ao escopo de trabalho.

Simulações, treinamentos práticos e análise de comportamento

Treinamentos práticos, simulações de bloqueio/etiquetagem e exercícios de resposta a incidentes reforçam procedimentos. Inclua análise de desempenho e treinamentos corretivos para comportamentos de risco.

Gestão de terceirizados

Contratos devem exigir comprovação de capacitação, política de segurança compatível, e submeter equipes a integração de segurança (SSMA) específica da instalação. Supervisão técnica e registro de entradas e saídas são mandatórios.

Transição: logística e custos influenciam a sustentabilidade do plano; a próxima seção trata de peças de reposição, orçamento e análise de ciclo de vida.

Gerenciamento de peças, suprimentos e análise de custo ciclo de vida

Estoque crítico e políticas de reposição

Implemente classificação ABC para peças e mantenha estoques mínimos para itens críticos. Estruture fornecedores homologados e avaliações periódicas de lead time para reduzir risco de paradas por falta de componentes.

Análise de custo ciclo de vida (LCC)

Avalie custo total de propriedade ao comparar substituição preventiva versus corretiva, incluindo custos de energia, paradas e risco de acidentes. Investimentos em monitoramento preditivo frequentemente apresentam retorno via redução de falhas catastróficas.

Contratação e contratos de manutenção

Contracts devem especificar SLAs, indicadores de segurança e penalidades. Inclua auditoria técnica e inspeções regulares como parte do contrato para garantir nível de serviço e conformidade.

Transição: exemplos práticos ajudam a entender aplicação; a seguir, dois cenários ilustrativos e lições aprendidas.

Exemplos práticos e lições operacionais

Caso: painel de distribuição com sobretemperatura detectada por termografia

Identificação: inspeção termográfica registrou ΔT > 30 °C em derivação. Ação: parada programada, reaperto de conexões, substituição de bornes oxidados, limpeza de contato e verificação de torque. Resultado: queda de temperatura, prevenção de arco e conformidade documental. Lição: inspeções periódicas evitam falhas catastróficas e incêndios.

Caso: falha em gerador de emergência por bateria degradada

Identificação: ensaio de carga e teste de baterias mostraram ESR elevado. Ação: substituição preventiva de banco de baterias, ajustes de carregador, testagem de autonomia. Resultado: garantia de disponibilidade de emergência e cumprimento de requisitos de continuidade. Lição: manutenção de baterias é crítica para segurança e continuidade.

Transição: consolidando o conteúdo técnico, seguem conclusões e passos práticos para implementar ou contratar serviços de manutenção elétrica.

Resumo de segurança e próximos passos práticos para contratação de serviços profissionais

Resumo conciso dos pontos-chave de segurança

Um plano eficaz integra: identificação de ativos e criticidade; conformidade com NR-10 e NBR 5410; práticas de bloqueio e etiquetagem; uso de EPI/EPC; monitoramento preditivo (termografia, análise de vibração, ensaios elétricos); documentação organizada; e equipes habilitadas. Esses elementos reduzem risco de choque, arco elétrico e interrupções, além de demonstrar conformidade em auditorias.

Próximos passos práticos para contratação de serviços

1) Defina escopo técnico: descreva ativos, periodicidade desejada e requisitos normativos no termo de referência. 2) Solicite documentação: certidões de qualificação, registros de treinamentos, políticas de SSMA e certificados de calibração. 3) Exija plano de trabalho: ordens de serviço modelo, procedimento de permissão, plano de contingência e protocolos de comunicação. 4) Verifique experiência: solicite histórico de serviços similares, referências e casos de sucesso. 5) Estabeleça SLAs e KPIs: tempo de resposta, taxa de conclusão preventiva, e indicadores de segurança. 6) Negocie cláusulas de segurança: exigência de EPC, EPI, supervisão técnica e auditorias independentes. 7) Planeje integração: coordene com áreas internas para janelas de parada, acesso e atualizações de documentação.

Implementação e melhoria contínua

Implemente o plano em ciclos: diagnóstico inicial, ações corretivas, implantação do cronograma preventivo, monitoramento preditivo e auditoria. Use indicadores para ajustar frequência e estratégia, promovendo melhoria contínua e redução de riscos.

Adotar este arcabouço técnico e normativo permite transformar a manutenção elétrica em ferramenta de segurança, conformidade e eficiência. Para decisões imediatas, priorize levantamento de ativos críticos, auditoria de conformidade NR-10/NBR 5410 e contratação de equipe habilitada para execução de inspeções termográficas e ensaios elétricos básicos.

Detale

| Płeć | Męska |

| Wynagrodzenie netto | 24 - 67 |

| Adres | 4891 |